Le hablamos sobre la importancia de elegir correctamente el proceso y materiales de soldadura en sus trabajos para obtener los resultados que espera.

En la industria existe una amplia variedad de procesos de soldadura, por lo que en ocasiones seleccionar el adecuado para su taller podría ser una decisión confusa y difícil.

En su negocio, como en cualquiera en el que se requiera soldar, hacer coincidir el mejor proceso con la aplicación puede ser el diferencial entre obtener ganancias o pérdidas en un trabajo, al ahorrar muchas horas de producción, reparaciones, pulido y rectificado, así como evitar trabajos rechazados por malos resultados o acabados.

La soldadura tiene muchas variables en términos de métodos y materiales coincidentes, pero los más utilizados son GTAW o TIG, GMAW o MIG, revestido o por arco eléctrico.

Le puede interesar: Cuidados y elementos de protección que no puede olvidar al soldar

Siempre el objetivo es producir una soldadura de calidad en el mejor tiempo. Esa calidad se da cuando su soldadura penetra lo suficiente, sin poros, bolsas o huecos y que todo ello genere un acabado de la superficie limpio, estético y sin defectos (es decir, debe parecer una onda lineal, como se ve en la imagen) para lo cual es indispensable, antes de comenzar con su trabajo, seleccionar el tipo que será el más adecuado.

¿Cómo evitar cometer el error de elegir la soldadura equivocada para la aplicación que va a realizar? Examinando una serie de factores que influyen en el proceso. Esas consideraciones las mencionamos a continuación:

Identifique el material base

Tómese el tiempo para identificar el metal sobre el cual va a trabajar. No todos tienen las mismas propiedades, por lo que no todos los procesos de soldadura son adecuados para la aplicación. Tenga en cuenta que muchos materiales también se procesan utilizando combinaciones variables de dos o más metales para reforzar la resistencia y la funcionalidad.

Los tipos de soldadura que pueden funcionar con cada material son:

• Acero (incluido el inoxidable): MIG, aro con electrodo revestido y TIG

• Aleaciones de aluminio: MIG y TIG

• Hierro fundido: aro con electrodo revestido

• Cobre: TIG

• Latón: TIG

• Metales exóticos (magnesio, titanio, etc.): TIG

Tenga en cuenta el grosor del material

Saber el grosor de metal es importante para determinar los requisitos de potencia de la herramienta de soldar que va a utilizar. Para materiales más gruesos, es recomendable utilizar la soldadura con electrodo revestido o la soldadura de arco con núcleo fundente que permite una penetración más profunda. Por otro lado, la soldadura MIG le posibilita tener un mejor control sobre metales más delgados.

Evalue la posición en la que debe soldar

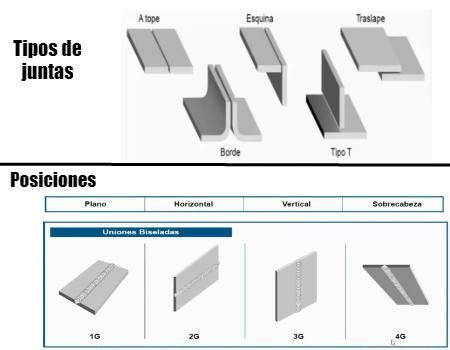

Existen cinco tipos de juntas (uniones de las piezas de metal por el proceso de la soldadura) que puede requerir su trabajo: a tope, esquina, traslape, borde y tipo T. Esto puede determinar en gran medida la posición en la que va a trabajar sobre el material base.

En cuanto a las posiciones, estas pueden ser en plano, horizontal, vertical (ascendente o descendente) y sobrecabeza. Tenerlas claras es importante porque no todos los tipos de electrodo le permiten trabajar en cualquier postura; algunos solo se pueden utilizar en soldaduras horizontales y otros serían imposibles de aplicar sobrecabeza.

Elija el electrodo adecuado

Una de las claves para un trabajo de soldadura exitoso es utilizar el electrodo adecuado. Debido a que existe gran variedad de tipos, es probable que esto le pueda generar confusión. ¿Cuál es el tipo y espesor del material que va a trabajar?, ¿cuánto esfuerzo debe soportar la soldadura?, ¿qué potencia tiene disponible?, y ¿qué tanta destreza tiene en soldadura? Son algunas de las preguntas que debe hacerse para elegir el electrodo correcto.

Recuerde que, en polaridad directa, el material es positivo y el electrodo negativo, y en polaridades opuestas, el electrodo es el positivo y el material el negativo. Con cada una de estas configuraciones se obtienen distintas características.

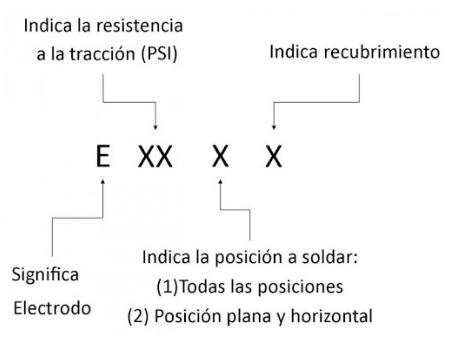

Para elegir el electrodo que necesita, verifique la clasificación indicada por el fabricante. Esta se expresa con la E de electrodo, seguida de la resistencia mínima a tracción, la posición de soldadura en la que se puede utilizar y la corriente de soldadura.

Considere el tiempo de trabajo

Con algunos de los tipos de soldadura puede lograr procesos de calidad en menor tiempo que otros, lo cual también depende en parte de su destreza como soldador. Por eso, antes de elegir, debe considerar cuánto tiempo dispone para finalizar el trabajo de soldadura.

Tenga en cuenta:

• La soldadura MIG permite altas velocidades de trabajo, hasta cuatro veces más rápida.

• La soldadura TIG es la indicada para trabajos con acabados más limpios, sin embargo, requiere de mucho más tiempo.

• La soldadura con aro revestido es un procedimiento que toma mucho más tiempo que la soldadura MIG y tampoco logra alcanzar el nivel de terminado que la soldadura TIG.

Todas estas consideraciones son necesarias para garantizar la soldadura correcta para cada aplicación, no obstante, también es indispensable contar con los insumos y las máquinas adecuados.

Super Tools tiene para usted un portafolio de insumos de soldadura para procesos industriales y profesionales de calidad premium y con certificaciones de fábrica. Conozca más atributos de la marca aquí.

Por otro lado, la marca Lincoln Electric le ofrece equipos de soldadura portátiles, que reducen la demanda de energía, los puede utilizar en aplicaciones críticas, le dan un máximo control sobre la tasa de deposición y le permiten la reducción de costos operativos y aumento de la productividad.

Los portafolios de estas dos grandes marcas los encuentra en Mundial de Tornillos, sumado a una asesoría profesional para cada uno de sus proyectos.

¡Contáctenos a través de nuestros canales para asesorarlo!

Artículo tomado de: Mundial de Tornillos

No hay comentarios:

Publicar un comentario